Vorgeschichte

Der Pilot beabsichtigte, vom Flugplatz Birrfeld (LSZF) zu starten, der Landesgrenze westwärts zu folgen und schliesslich vom Genfersee aus über das Mittelland zurück zum Startflugplatz zu fliegen. Auf der Fluganzeige gab er dazu eine geplante Flugzeit von 2:45 h und eine Höchstflugdauer (endurance) von 4:00 h an. Als Ausweichflugplatz gab er das Flugfeld Triengen (LSPN) an. Die Flugvorbereitungen verliefen wie üblich und er betankte das Flugzeug bis zum Überlauf voll.

Flugverlauf

Um 14:59 Uhr startete der Pilot mit der als HB-SGI eingetragenen Diamond DA20-C1 vom Flugplatz Birrfeld und folgte der vorgesehenen Flugroute mit einigen Umwegen und Verzögerungen. Nach einer Flugzeit von 2:05 h erreichte er mit dem Überflug des Flughafens Genf den westlichsten Punkt seiner Route. Nach Ablauf der geplanten Flugzeit von 2:45 h befand er sich noch 20 NM (37 km) westlich von Bern. Nach 3:22 h setzte er auf der Piste 08 des Flugplatzes Birrfeld auf. Der Tankfüllstand wurde ihm dabei mit ¼ angezeigt. Nach dem Aufsetzen führte der Pilot einen Durchstart (touch-and-go) aus. Seine Absicht war, noch eine einzelne Platzrunde mit abschliessender Landung auszuführen. Kurz nach dem Abheben stellte er Vibrationen fest, worauf der Motor ausfiel. Es kam zu einer Linkskurve, die eine Richtungsänderung von rund 90° hin zu den links hinter der Piste liegenden Feldern und Wiesen umfasste.

Um 18:22 Uhr schlug das Flugzeug 170 m nordöstlich der Pistenschwelle 26 mit dem linken Flügel voran auf einer Wiese auf und kam kurz darauf zum Stillstand. Der Pilot wurde dabei schwer verletzt. Der linke Flügel wurde beim Aufprall vom Rumpf abgetrennt und der Rumpf brach hinter dem Flügel entzwei. Es liefen keine Betriebsstoffe aus und es entstand nur geringer Drittschaden.

Feststellungen am Wrack

Der Treibstofftank war leer. Aus dem Treibstoffsystem konnten insgesamt noch 4 dl Treibstoff abgelassen werden. Das Treibstoffsystem wies keine Beschädigungen oder Hinweise auf undichte Stellen auf. Das Motorenöl war gemessen an seiner Betriebszeit von rund 40 Stunden aussergewöhnlich stark durch Verrussung geschwärzt. Die Zündkerzen waren stark verrusst und leicht ölig, was auf ein sehr fettes Kraftstoff-Luft-Gemisch hindeutet. Die Tankanzeige, ein einzelnes Zeigerinstrument mit einer Skaleneinteilung in Vierteln, wurde durch Befüllung und Entleerung des Tanks überprüft. Dabei wies sie bei vollem Tank eine gute Genauigkeit auf. Bei geringeren Füllmengen zeigte das Instrument jedoch durchwegs zu viel, bei vollständig entleertem Tank zeigte es rund ¼ an. Nach Befüllung bis zum Überlauf fasste der Tank insgesamt 95.2 Liter.

Das Zeigerinstrument zur Anzeige des Tankinhaltes wies eine Justierschraube auf, die durch ein Loch im Gerätegehäuse zugänglich war. Ein Safety-Sticker des Herstellers über diesem Loch war nicht mehr vorhanden. Eine frühere Position der Justierschraube, die sich in einem Endanschlag befand, war auf dem Gerätegehäuse markiert.

Angaben zum Treibstoffverbrauch

Der Treibstoffverbrauch wird vom Flugzeughersteller für den Reiseflug und in Abhängigkeit von Leistungssetzung und Höhe mit Werten zwischen 19.3 und 32.6 l/h angegeben 4. Für eine gängige Leistungssetzung von 65 % beträgt der Verbrauch 23.5 l/h. In einem Flugplanungshilfsmittel, das der Flugzeughalter seinen Piloten zur Verfügung stellte, wird mit einem durchschnittlichen Verbrauch pro Betriebsstunde von 24 l/h gerechnet.

Nach dem Unfall wurde der durchschnittliche Treibstoffverbrauch pro Betriebsstunde der HB-SGI anhand von Aufzeichnungen der Flugzeiten und Betankungen ermittelt. Damit ergab sich für die Zeit vor dem Motorwechsel ein Wert von rund 24 l/h, für die Zeit nach dem Motorwechsel ein Wert von rund 30 l/h. 5 Auf dem Unfallflug selbst betrug der Verbrauch 28 l/h. Mehrere nach dem Motorwechsel vorgenommene Betankungen erfolgten, gemessen an der ausfliegbaren Tankkapazität von 91 l und an den Vorgaben zur Treibstoffreserve, mit auffallend hohen Treibstoffmengen von über 70 l. 6 So wurde etwa bei der ersten Betankung nach dem Motorwechsel bereits eine Menge von 71.6 l getankt, bei der dritten gar eine Menge von 91.1 l.

Angaben zu Instandhaltungsarbeiten

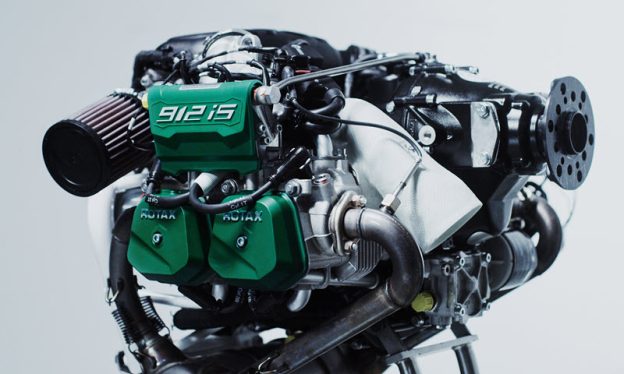

Der Treibstoffmengen-Sensor wurde 2017 letztmals gewechselt. Seither wurden keine Arbeiten am Treibstoffmengen-Anzeigesystem mehr bescheinigt. Die technischen Akten des Flugzeuges enthalten keine Angaben zur Genauigkeit oder zu einer Kalibrierung der Anzeige. Der Motor wurde im Rahmen der Grundüberholung auf dem Prüfstand getestet. Dabei war die Einstellung des Treibstoffdurchflusses so vorgenommen worden, dass mit Vollgas eine Leistung von 121 PS bei einem Treibstoffdurchfluss von 48.4 l/h erzielt wurde. Der Motorenhersteller gibt für diese Leistung einen Bereich von 38.8 bis 41.7 l/h an. Nach dem Einbau des grundüberholten Motors in die HB-SGI wurde keine weitere Einstellung des Treibstoffdurchflusses vorgenommen. Der Motor wurde mit Einlauföl des Typs Philips 20W-50 Type M (non-dispersant engine oil) betrieben. Ein Ölwechsel war noch nicht vorgenommen worden. Der Hersteller schreibt für grundüberholte Motoren vor, einen erstmaligen Ölwechsel nach 25 Betriebsstunden oder 6 Monaten auszuführen, je nachdem was zuerst eintritt, und den Ölverbrauch zu beobachten.

Analyse/Technische Aspekte

Der Motor fiel infolge Treibstoffmangels aus. Der Treibstoffvorrat des Flugzeuges war aufgebraucht, was der Pilot weder einzig durch die Tankanzeige noch einzig durch die Berechnung der verbleibenden Treibstoffreserve erkennen konnte: Die Tankanzeige zeigte bei leerem Tank einen Füllstand von rund ¼ an, und der Treibstoffverbrauch lag auf dem Unfallflug mit durchschnittlich 28 l/h über 24 l/h gemäss Flugplanungsunterlagen.

Die Ungenauigkeit der Tankanzeige stellte ein bekanntes und zu erwartendes Phänomen dar, weshalb die Verfahrensvorgabe zur Benutzung eines Messstabes vor dem Flug existierte. Dieses Verfahren entspricht auch der gängigen Praxis auf vergleichbaren Flugzeugen. Ein Treibstoffverbrauch von 28 l/h entspricht gemäss Betriebshandbuch einer normalen Leistungssetzung für den Reiseflug (vgl. Kapitel 1.5). Für sich selbst betrachtet stellt er noch keinen Hinweis auf einen technisch bedingten Mehrverbrauch auf dem Unfallflug dar. Erst die Betrachtung des durchschnittlichen Verbrauchs seit Installation des grundüberholten Motors lässt erkennen, dass mit dem neu installierten Motor ein Mehrverbrauch einherging. Dieser Mehrverbrauch war für den Piloten nicht zu erwarten.

Der Mehrverbrauch konnte nicht auf technische Fehlfunktionen zurückgeführt werden. Die anlässlich der Grundüberholung des Motors vorgenommene Einstellung des Treibstoffdurchflusses erzeugte bereits auf dem Prüfstand erhöhte Verbrauchswerte und wurde nach der Installation des Motors auf die HB-SGI nicht mehr verändert (vgl. Kapitel 1.6). Durch Gegenüberstellen von Flugzeiten und Betankungsmengen bei vorhergehenden Flügen (vgl. 2.2.4) hätte ein Mehrverbrauch erkannt werden können. Einen weiteren Hinweis hätte möglicherweise verrusstes Motorenöl anlässlich des nach 25 Betriebsstunden vorgesehenen Ölwechsels liefern können.

Flugplanung

Der Pilot rechnete mit einer Höchstflugdauer (endurance) von 4:00 h. Dieser Wert lässt sich gemäss den Herstellerangaben mit einer reduzierten Leistungssetzung zwar erzielen, liegt aber über dem Wert von 3:47 h, der sich nach einer Vollbetankung aus der ausfliegbaren Tankkapazität von 91 l und der Angabe eines durchschnittlichen Treibstoffverbrauchs von 24 l/h der Flugschule ergibt. Zusätzlich zum Treibstoffbedarf für den Flug von 2:45 h Dauer (trip fuel) plante der Pilot eine Reserve für den Flug zum Ausweichflugplatz Triengen ein, der eine Flugzeit von rund 15 min erfordert (alternate fuel). Darüber hinaus war gemäss den Vorgaben der Flugschule eine Endreserve (final reserve) von 45 min einzuplanen. Gemäss den gesetzlichen Vorgaben war einzig eine Endreserve von 30 min vorgeschrieben. Die für den geplanten Flug minimal erforderliche Treibstoffmenge entsprach damit nach der Planung des Piloten gemäss den Vorgaben der Flugschule einer Höchstflugdauer von 3:45 h. Ausgehend von seiner Annahme einer endurance von 4:00 h konnte der Pilot damit mit einer für Unvorhergesehenes verfügbaren Treibstoffmenge (extra fuel) entsprechend einer Flugzeit von 15 min rechnen.

Flugdurchführung

Der Flug entlang der Landesgrenze nach Westen enthielt einige Umwege und Verzögerungen, für die nach Rechnung des Piloten zunächst noch eine ausreichende Menge an Treibstoff zur Verfügung stand. Nach Ablauf der geplanten Flugzeit von 2:45 h befand sich das Flugzeug dann aber erst 20 NM (37 km) westlich von Bern, von wo aus bis zum Zielflugplatz noch mit einer verbleibenden Flugzeit von rund 40 min zu rechnen war. Zu diesem Zeitpunkt war der Treibstoffvorrat bereits auf unter ¼ gesunken, was anhand der Anzeige nicht zu erkennen war (vgl. Abbildung 2). Anhand der genannten Flugzeiten und der Rechnung des Piloten war jedoch erkennbar, dass bei der Landung in Birrfeld nur noch etwa die gesetzliche final reserve von 30 Minuten zur Verfügung stehen würde, und dass demzufolge durch weitere Verzögerungen eine Notsituation8 entstehen würde.

Das Aufsetzen erfolgte nach einer Flugzeit von 3:22 h. Mit einer Tankanzeige von ¼ schien dabei noch ein Treibstoffvorrat von rund einer Stunde zur Verfügung zu stehen. Nach der Rechnung des Piloten wäre noch etwa die gesetzlich vorgegebene final reserve zur Verfügung gestanden. Tatsächlich war der Treibstoffvorrat zu diesem Zeitpunkt aber gerade aufgebraucht. Der Pilot hinterfragte die Diskrepanz zwischen seiner eigenen Rechnung und der Tankanzeige zu wenig kritisch. Nach dem Aufsetzen führte er einen Durchstart (touch-and-go) aus. Kurz nach dem Abheben fiel der Motor infolge Treibstoffmangels aus. Der Pilot steuerte daraufhin die links hinter der Piste liegenden Felder und Wiesen an. Diese Flugwegwahl mag in Anbetracht der Hindernissituation zwar als vorteilhaft erschienen sein, führte aber durch die infolge Querlage erhöhte Abrissgeschwindigkeit zu einem Kontrollverlust in Bodennähe.

Interpretation von Tankanzeigen durch Piloten

Tankanzeigen von Kleinflugzeugen weisen bisweilen und bekanntermassen eine geringe Genauigkeit auf, weshalb Messstäbe oder ähnliche Hilfsmittel eingesetzt werden, um die Treibstoffmenge vor dem Start zu bestimmen. Im vorliegenden Fall erfolgte eine Vollbetankung, weshalb die anfängliche Treibstoffmenge genau bekannt war und zudem auch zur Tankanzeige passte. Während des Fluges kann die Tankanzeige durch Vergleich der bisherigen Flugzeit mit der im Voraus berechneten endurance plausibilisiert werden. Demselben Zweck dienen Instrumente, die den Treibstoff-Durchfluss messen (fuel flow) und daraus die verbleibende Treibstoffmenge errechnen (fuel totalizer). Im vorliegenden Fall verfügte der Pilot nicht über derartige Instrumente; zudem wurde die Erkennung des Mehrverbrauchs gegen das Ende des Fluges hin erschwert durch die zu hohe Tankanzeige.

Ohne solch zusätzliche Instrumente stehen nur zwei Informationen zur verbleibenden Treibstoffmenge zur Verfügung, nämlich die Tankanzeige und die Rechnung. Im vorliegenden Fall lag die Tankanzeige gegen das Ende des Fluges hin über der Rechnung des Piloten; zum Zeitpunkt der Landung konnte der Pilot von 60 min nach Tankanzeige oder von 38 min nach Rechnung, basierend auf der angenommenen Endurance von 4:00 h, ausgehen. Mit Blick auf die Vorgaben zur final reserve ist es naheliegend, dass der Pilot die ungenaue Tankanzeige als korrekt interpretierte und sich entgegen der Flugzeitberechnung zum Weiterflug entschied. In einem bezüglich überhöhtem Treibstoff-Verbrauch und Motorausfall vergleichbaren Fall interpretierte ein anderer Pilot eine korrekte Treibstoffanzeige als ungenau und entschied sich aufgrund der Flugzeitberechnung zum Weiterflug. Beiden Fällen gemeinsam ist, dass die Piloten von den ihnen zur Verfügung stehenden Informationen zur verbleibenden Treibstoffmenge jeweils diejenige Information favorisierten, die zu ihrem Flugvorhaben besser passte und damit ihre Erwartung eher erfüllte. Dieses Verhaltensmuster ist in der Kognitionspsychologie bekannt und führt zu sog. Bestätigungsfehlern (confirmation bias). Quelle/vollständiger Untersuchungsbericht: ‚SUST, Schweizerische Sicherheitsuntersuchungsstelle‚.

Diesen Beitrag teilen mit:

Gefällt mir:

Gefällt mir Wird geladen …