„On a VFR flight from XXX to YYY, I was approaching sector X of YYYY from the south at 3500ft climbing to 4000ft when the engine partially lost power. It felt like it went back to idle or something in between. I took back the throttle and the engine was responding again. I could apply power again but just for 15 to 20 seconds, then it happened again. I tried again with the controls at my disposal in order to get back control of the engine which I could do twice more before the engine quit completely. During the whole process, I was looking for an area to land, I then selected a field that I rated as the most suitable. On the XXXX frequency, I declared a Mayday and started the approach. In final I noticed that the field was not as level as expected, I touched down where intended but the aircraft bounced back and after the second landing the deceleration due to the soft field was such that the aircraft flipped on its back. I could extract myself from the plane and announce on the frequency that I was ok. I then secured the aircraft and call the REGA to report the accident“.

Technische Untersuchung HB-UPR

Die Schweizerische Sicherheitsuntersuchungsstelle hat daraufhin am 10. September 2021 auf dem Flugplatz Birrfeld (LSFZ) das Flugzeug untersucht und folgendes festgestellt:

Befunde am Motor:

- Das Zündkerzenbild wies auf eine gute Verbrennung hin. Die Kerzen waren trocken und es waren keine Bleiablagerungen vorhanden.

- Der Propeller konnte von Hand gedreht werden und es bestanden keine Hinweise auf mechanische Beschädigungen im Innern des Motors.

- Das wenige Öl im Motorraum trat bei der Entlüftung aus, als sich das Flugzeug nach der Landung in Rückenlage befand.

- Das Luftfiltersieb war sauber.

Befunde am Treibstoffsystem:

- Das Treibstoffsystem war dicht.

- Der „Gascolator“ war sauber und es befand sich kein Wasser darin. Das Filtersieb war ebenfalls sauber.

- Der Vergaservorfilter (Sieb) war sauber.

- Der Treibstofffluss vom Tank bis zum Vergaser war gewährleistet (ohne Inbetriebnahme der Treibstoffpumpen).

- Die Treibstoffdruckmessung sowie dessen Anzeige funktionierten.

Standlauf:

- Am Motor wurde der beschädigte Propeller durch einen unbeschädigten Propeller ersetzt.

- Der Motor startete einwandfrei.

- Die beiden Zündmagnete funktionierten und der Zündzeitpunkt war gut eingestellt.

- Der Brandhahn sowie der Haupt- resp. Wählhahn der Pumpen am gascolator funktionierten.

- Der Treibstoffdruck war über den ganzen Leistungsbereich konstant.

- Der Motor funktionierte über den ganzen Leistungsbereich gut.

Versuche:

- Die Treibstoffwanne, an welcher der Pendelschlauch sowie der Schwimmer der Treibstoffvorratsanzeige montiert sind, wurde vom Tank demontiert.

- Während mehreren Standläufen wurden Unterbrüche der Treibstoffzufuhr simuliert, in dem der Pendelschlauch kein Treibstoff aus einem Eimer mehr ansaugen konnte. Bei einer Motordrehzahl von 1300 U/min gab es folgende Befunde:

- Wird die Treibstoffzufuhr unterbrochen, ist nach ca. 45 Sekunden eine Druckreduktion beim Treibstoffdruck-Anzeigegerät ersichtlich. Eine Leistungsreduktion fand dabei nicht statt. Danach lief der Motor noch rund 30 Sekunden, bis dieser abstellte. Wenige Sekunden vor dem Abstellen begann der Motor zu stottern.

- Bei höherer Drehzahl (höchst zulässige Drehzahl: 2400 U/min; höchst zulässige Reisedrehzahl: 2200 U/min) verringern sich diese Zeiten entsprechen.

- Wird die Treibstoffzufuhr unterbrochen, bis der Treibstoffdruck am Treibstoffdruck-Anzeigegerät unter 0.1 bar (Druck im normalen Betriebsbereich: 0.2 – 0.22 bar) fällt, so kann sich der Druck bei wieder gewährleisteter Treibstoffzufuhr innert Sekunden retablieren.

- Der Pilot gab an, dass sich das Verhalten des Motors während den Versuchsläufen genauso verhielt wie bei seinem Flug, als der Motor abstellte.

Untersuchung des Treibstoffsystems im Tank:

Pendelschlauch:

- Der Pendelschlauch wies eine Gesamtlänge von rund 37 cm auf (vgl. Abbildung 2)

- Beim Bleigewicht in Form eines Kegelstumpfes war eine grosse Fläche ersichtlich, die zu unbekannter Zeit einmal durch mechanische Bearbeitung (Feilen) hergestellt worden war (vgl. Abbildung 3).

- Der Pendelschlauch wies ein Gewicht von 400 g auf. Das Gewicht konnte, ohne den Pendelschlauch zu beschädigen, nicht vom Schlauch getrennt werden. Wie schwer alleine das Bleigewicht war, konnte somit nicht gemessen werden.

- Das Gewicht wurde auf ein Rohrstück mit Flansch gesteckt und das Bleigewicht hinter dem Flansch gebördelt, damit dieses auf dem Rohrstück hält (vgl. Abbildung 4).

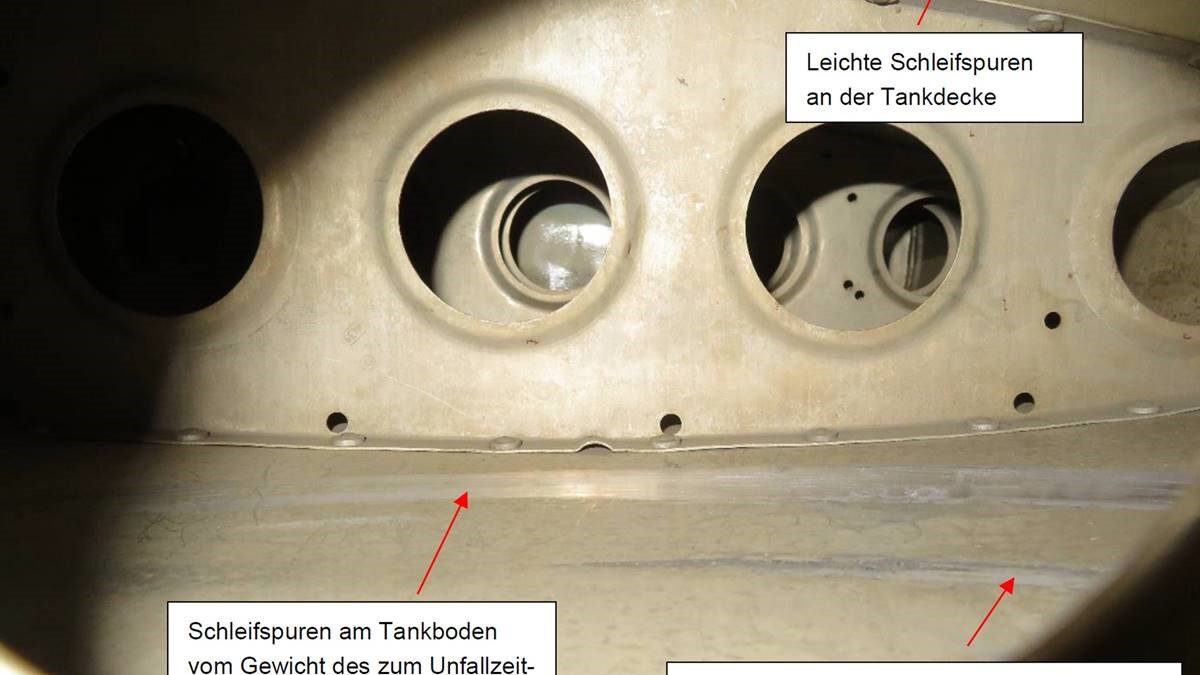

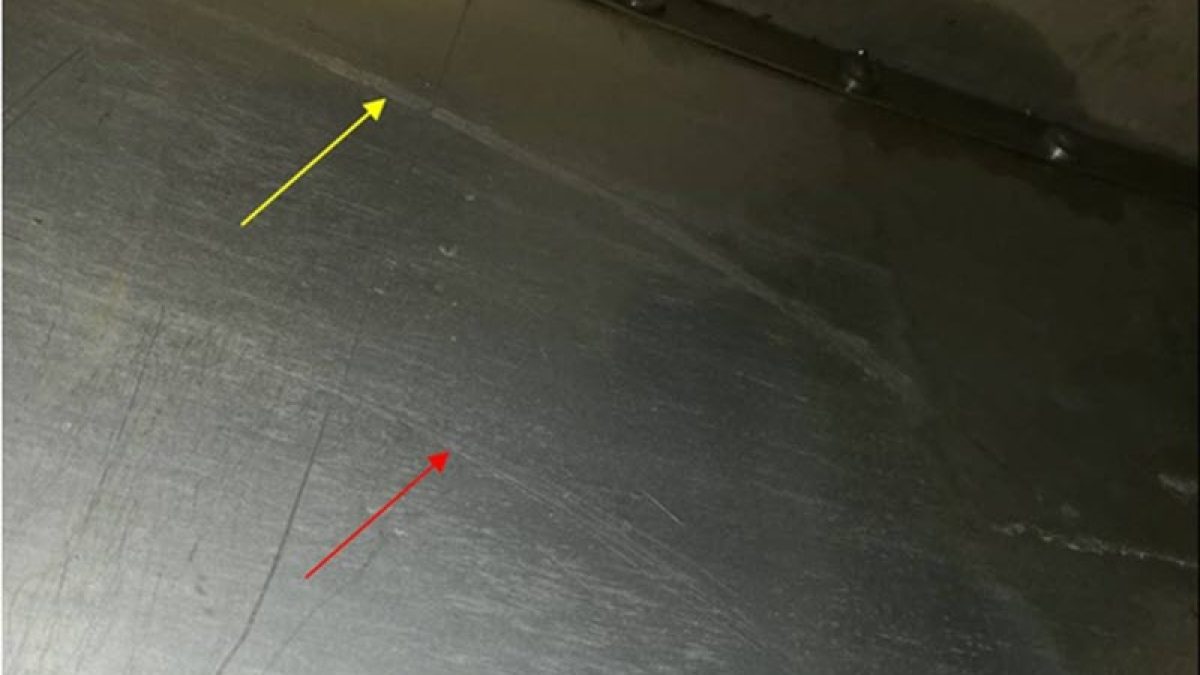

- Auf der oberen Tankinnenfläche waren Schleifspuren ersichtlich, die während Akro-Flügen durch das verschiebende Bleigewicht entstanden (vgl. Abbildung 5 und Abbildung 6).

- Auf der unteren Tankinnenfläche waren starke Schleifspuren, ebenfalls durch das verschiebende Bleigewicht entstanden, ersichtlich. Aufgrund des Spurenbildes war zu einem früheren Zeitpunkt ein kürzerer Pendelschlauch montiert.

Instandhaltungsarbeiten

In den technischen Akten war nicht ersichtlich, dass der Pendelschlauch jemals ersetzt oder kontrolliert worden war. Sichtungen von alten Akten durch den Verantwortlichen für den Unterhalt (Vereinsmitglied XXX) ergaben, dass der Pendelschlauch im Januar 1998 durch einen Instandhaltungsbetrieb auf dem Flugplatz Mülhausen-Habsheim (F) ersetzt worden war. Dokumente zum Pendelschlauch waren keine vorhanden. Gemäss Teilekatalog des Flugzeugmusters SV4A hat das Pendelgewicht eine Form eines Kegelstumpfes, jedoch ohne Fläche.

Pendelschlauch

Ein Pendelschlauch muss sich in alle Richtungen bewegen lassen, um die Treibstoffzufuhr vom Tank zum Vergaser in allen Lagen des Flugzeuges sicherzustellen. Weiter muss am Treibstoff ansaugenden Schlauchende ein Gewicht mit genügender Masse montiert sein, das auf den Schwerkraftvektor reagiert, so dass sich das ansaugende Schlauchende, resp. das Gewicht, in jeder Fluglage im Treibstoff befindet und keine Luft angesaugt werden kann. Das Gewicht muss zylindrisch sein und darf keine Flächen aufweisen, damit sich der Pendelschlauch, resp. das Gewicht, jederzeit zum tiefsten Punkt des Tanks bewegen kann. Auf dem Markt gibt es verschiedene Anbieter solcher Pendelschläuche. Beim Pendelschlauch ist wichtig, dass dieser sehr beweglich ist und dass sich bei kleinerem Biegeradius keine Querschnittsverengung ergibt.

Folgender Schlauch ist für diese Anwendung zugelassen:

Pendelschlauch: AEROQUIP 601/AE701, medium pressure rubber hose (MIL-DTL-83797)

Das Gewicht ist aus Messing hergestellt und hat zum Schutz des Tanks vor Verschleiss und Beschädigungen einen O-Ring aus Gummi angebracht.

Da es sich bei diesem Luftfahrzeugmuster um ein eher seltenes Exemplar handelt, ist das Präventionspotential für eine Sicherheitsuntersuchung durch die Schweizerische Sicherheitsuntersuchungsstelle zu gering. Um die Problematik aber allgemein bekannt zu machen und aus dem Zwischenfall lernen zu können, wurden die Untersuchungsergebnisse durch die SUST an das BAZL weiter gegeben.

Empfehlung des BAZL; Definition eines Maintenance Error:

Als Maintenance Error (Wartungsfehler) wird ein unabsichtliches Versäumnis bezeichnet, bei welchem die Instandhaltungsaufgaben nicht in Übereinstimmung mit den Anforderungen durchgeführt wurden. Dazu zählt auch, dass Instandhaltungsaufgaben nicht in Übereinstimmung mit den Grundsätzen einer guten Instandhaltungspraxis erledigt wurden.

Fazit:

Die Ursache für den vorliegenden Engine Failure kann nicht genau eruiert werden. Festgestellt wurde lediglich, dass die im Flugzeug verbauten Teile für die Anwendung nicht zugelassen waren und der Einbau nicht dokumentiert wurde. Das BAZL empfiehlt, solche Feststellungen von Maintenance Error (Wartungsfehler) oder falls weitere Unklarheiten bei Unterhaltsarbeiten erkennbar sind, diese zu beheben und via www.aviationreporting.eu zu melden. Quelle: ‚BAZL‘.